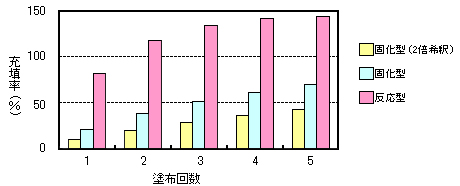

Ⅰ材料に伴う細孔充填率のシミュレーション

コンクリートの躯体防水や止水を行うためには、空隙を十分埋める材料や工法が重要となります。

材料の固形分率、反応性の有無と塗布回数による充填率のシミュレーションを実施しました。(※アストン社製品による比較)

1.シミュレーションする材料の設定

含浸材 : けい酸アルカリ金属・モル比3.2

含浸材中の乾燥固形分量 : 390g/L (乾燥固化物密度:1.84g/cm3)

CSHゲル(C1.7SH4)分子量 : 227.4g/モル・密度:2.12g/cm3

反応型1種類と固化型は原液と2倍希釈液の2種類の合計3種類の材料を比較した。

※反応型は100%反応し、固化型は反応しないものとする。

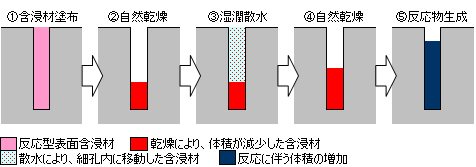

2.反応型けい酸塩系表面含浸材

◆工程に伴う条件

① 含浸材塗布…塗布により、細孔内が含浸材で満たされる。

② 自然乾燥…次工程時の細孔空隙容積を直前の含浸材の2/3とする。(指触乾燥時容積)

③ 湿潤散水…散水により、表面の含浸材(濃度75%)が細孔内に移動する。

④ 自然乾燥…次工程時の細孔空隙容積を直前の含浸材の2/3とする。(指触乾燥時容積)

※塗布回数ごとに、①~④を繰り返すものとする。

※けい酸塩系表面含浸材は塗布工程が終了した後、緩やかに反応が進行し充填率が高まる。

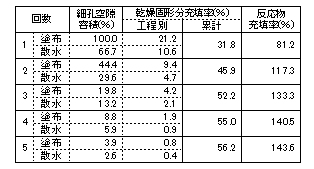

◆計算結果

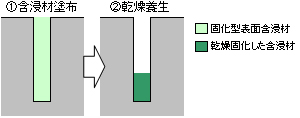

3.固化型けい酸塩系表面含浸材

◆工程に伴う条件

① 含浸材塗布…塗布により、細孔内が含浸材で満たされる。

② 乾燥養生…塗布後の乾燥養生により、細孔内の含浸材が固化する。

※塗布回数ごとに、①・②を繰り返すものとする。

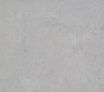

◆細孔内充填状況(イメージ図)

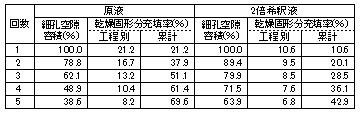

◆計算結果

4.結果の比較

考 察

このシミュレーションは最高の状態を設定しているが、結果から下記の事項が確認できる。

◆空隙の充填率は固形分量と塗布回数を増やすことにより高まる。

◆反応型は施工時に40%以上の固形分を充填することにより、施工後の緩やかな反応により100%以上の空隙を充填することが可能である。

◆施工時のコンクリートの空隙を埋め、その後に発生する空隙も埋めるためには、使用材料の固形分量、反応性(中性化したコンクリートも含む)、塗布工程と塗布回数を確認することが必要。

Ⅱ けい酸塩系防水材の施工に伴う細孔空隙率の違い

けい酸塩系防水材は無色透明でコンクリートに塗布した直後は濡れ色となりますが、2~3ヶ月で元のコンクリートと同様な見栄えとなります。

目視により判断しにくい、品質管理の非常に難しい材料だと言えます。

しかし、試験や実施工の追跡調査の結果では施工方法により品質に大きな差が生じています。

当研究会ではこれらの実績と経験に基づき標準施工の手順を定められていますが、ここでは手順の意味と、品質を高める技を説明します。

1.コンクリートの表層部の水分調整

コンクリートには多数の空隙が有り、空隙には空気が存在します。

コンクリートを水に浸けると気泡が出てきます。

これはコンクリートに水が染み込み、そこに存在していた空気が追い出され、気泡として出てくるものです。

水がコンクリート表層部の細孔内の空気と入れ替わるには、およそ30分から1時間程度必要です。

けい酸塩系防水材は水より粘性が高いため空気と入れ替わりにくく、また、乾燥に伴い粘性が高まるとさらに浸透させることが困難になります。

そのため、材料を塗布する前にコンクリート表層の細孔内の空気を水と入れ替えておく必要があります。

そうすることで、塗布するけい酸塩系防水材がコンクリート躯体に水分を吸収され早期に乾燥固化してしまうことなく細孔深部にまで浸透させることができます。

また、コンクリート表面に浮き水がある場合は、その水で塗布する材料が薄まるため、細孔空隙を充填するために必要な乾燥固形分量を確保することが難しくなります。

【重要ワンポイント】

けい酸塩系防水材の塗布前に高圧洗浄を行い、コンクリート表面が乾きかけた状態(指に水分が付かない状態)が、材料塗布に最適な乾湿状態です。

コンクリート表層部が乾燥している場合は、噴霧器等で散水した後に施工を行う必要があります。

①浮き水がある状態

塗布:不適

②乾きかけた状態

塗布:適する

③乾きかけた状態

塗布:適する

④乾きかけた状態

塗布:適する

⑤乾燥状態

塗布:不適

(散水が必要)

2.塗布後の散水の必要性

標準施工の手順では、けい酸塩系防水材を塗布する方法として、ローラー刷毛またはコテ刷毛で塗布することとしています。

ただし、例えば打継ぎ部等、刷毛等が使用し難い箇所には噴霧器による散布が有効な方法と言えます。

ローラー刷毛またはコテ刷毛等の刷毛による塗布方法と噴霧器等による散布方法には、それぞれ長所・短所として次のことが考えられます。

◆刷毛等による方法

[長所]

◇コンクリート細孔空隙に材料を充填させる能力が高い。(コンクリートの表面を刷毛が擦る圧力がかかり空気が逃げるため)

◇材料の飛散がほとんどない。

[短所]

◇刷毛に付着したコンクリートの成分が材料容器に入り、そのまま放置すると反応が起きてしまう。

(対策として、使い切れる分量だけを小分けし、余った材料は元の容器には戻さないこと)

◆噴霧器等による方法

[長所]

◇打継ぎ部等でコンクリート表面に著しい凹凸がある箇所、鉄筋等で作業員の手が届かない箇所など、 刷毛の使用に適さない場合に有効。

◇材料容器にコンクリート成分が入る心配がない。

[短所]

◇コンクリート細孔空隙に材料を充填させる能力が低い。(これを補うため、刷毛等の併用が望ましい)

◇風の強い時など、材料が飛散する場合がある。

【重要ワンポイント】

刷毛を使用する場合、細孔空隙に充分材料を浸透させるためには、刷毛を動かす方向を一方向だけではなく、上下左右に動かし塗布することが重要です。(細孔空隙に材料を擦り込むイメージ)

壁面などの場合、下から上に塗り上げ、刷り込むように塗布します。

塗布方法と細孔空隙充填のイメージ図

4.乾燥固形分率と塗布回数および塗布量の関係

乾燥固形分率の高い材料は、乾燥による体積の減少率(乾燥収縮率)が少ない材料であるため、細孔空隙の充填率は高いが、粘度が高いため浸透はし難いと言えます。

よって、乾燥固形分率の高い材料を適用する場合は、塗布前のコンクリート表層部の水分調整と、塗布後の散水によるけい酸塩系防水材の粘度調整を行うことが重要となります。

一度に塗布する塗布量を減らして塗布回数を増やすことは、均質に材料を浸透させることが容易となり、細孔充填率を高める有効な方法です。

アストンの標準工法として次のような仕様を設定しています。

◇CSⅠ工法…材料総使用量:200g/㎡ 塗布回数:1回 主な使用目的:簡易防水、表面保護(劣化抑制)

◇CSⅡ工法…材料総使用量:300g/㎡ 塗布回数:2回 主な使用目的:躯体防水、表面保護

[オプション]

◇CSⅢ工法…材料総使用量:200g/㎡ 塗布回数:3回 主な使用目的:躯体防水

5.塗布後の養生と養生機関

早期に細孔空隙の充填率を高めるためには、材料塗布後のコンクリート表層部を湿潤状態に保つことが有効です。

ただし、コンクリート構造物の空隙は、材齢が進むにつれて発生することがあるため、躯体防水を行う場合には永年にわたり水密性を高める作用も必要となります。

けい酸塩系防水材は、結露や雨水等による水分の供給により、緩やかな反応で細孔空隙を緻密にします。

水槽や地下構造物等、けい酸塩系防水材を施工したコンクリート表面が直接水と接する場合、水槽の水張りあるいは地下構造物の埋め戻しを行うまで2週間以上の養生期間が必要です。

養生期間が充分確保できない場合、CS-21塗布+ポリマーセメントモルタル被覆工法が有効です。

この工法は、塗布したCS-21が接した水に拡散することを防止し、ポリマーセメントモルタルからカルシウム成分の供給もあるため、CS-21の反応効果が促進されます。